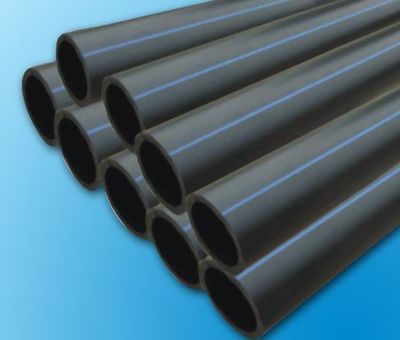

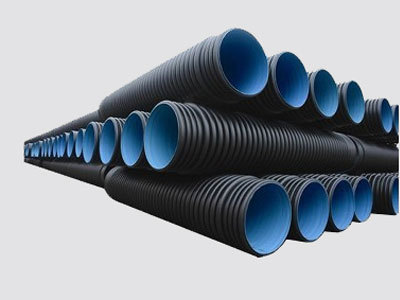

PE管材 规格、加工方法与管件全解析

聚乙烯(PE)管材因其优异的耐腐蚀性、柔韧性、轻质和长寿命,已成为给排水、燃气输送、农业灌溉等领域的核心管材之一。本文将从其规格体系、主要加工方法以及配套管件三个方面进行系统阐述。

一、PE管材的规格体系

PE管材的规格主要由材料等级、公称外径、公称压力(或标准尺寸比SDR)以及壁厚四个关键参数定义。

- 材料等级:根据密度和分子结构,常用管材级PE分为PE63、PE80、PE100和PE100-RC等。等级越高,其长期静液压强度越大,意味着在相同压力下可以使用更薄的管壁,或相同壁厚下可承受更高压力。其中,PE100-RC具有卓越的耐慢速裂纹增长性能,适用于非开挖施工等苛刻环境。

- 公称外径(dn):表示管材外径的公称尺寸,单位为毫米(mm)。常见规格从dn20(小型家装)到dn1200(大型市政工程)甚至更大。

- 公称压力(PN)与标准尺寸比(SDR):

- 公称压力(PN):表示管材在20℃下可长期安全工作的最大压力,如PN0.6MPa、PN1.0MPa等。

- 标准尺寸比(SDR):定义为公称外径与公称壁厚的比值(SDR = dn / en)。SDR值越小,表示管壁越厚,承压能力越强。例如,SDR11的管材比SDR17的管壁更厚,承压更高。PN与SDR存在对应关系,是选择管材时匹配压力需求的核心依据。

二、PE管材的主要加工方法

PE管材的制造以挤出成型工艺为主,核心技术在于对聚乙烯原料的塑化、挤出、定型和冷却。

- 单螺杆挤出成型:这是最普遍的方法。聚乙烯颗粒经料斗加入,在旋转的单螺杆中输送、压实、熔融塑化成均匀熔体,最后通过具有环形缝隙的管模头挤出,形成管状型坯。

- 定径与冷却:挤出的热管坯立即进入定径套,通过真空定径(常用)或内压定径法,使其外径(或内径)稳定在精确尺寸,随后进入喷淋冷却水槽彻底固化。

- 牵引与切割:冷却后的管材由履带式牵引机以恒定速度拉出,确保管材直线度和稳定生产。最后按设定长度由切割机自动切割。

- 后续处理:包括打印标识(规格、材料、生产日期等)、端口打磨以及通过在线或离线设备进行水压测试,确保每根管材的密封承压性能达标。

三、PE管件:连接系统的关键

PE管件是构建完整管道网络不可或缺的部分,主要用于改变流向、连接分支、变径及封口等。其连接方式决定了系统的可靠性与便捷性。

- 热熔连接管件:

- 热熔承插管件:通过专用加热工具同时加热管材外壁和管件内壁,然后迅速承插、冷却,形成分子层面的牢固连接,强度不低于管材本身。这是最常用、最可靠的连接方式。

- 热熔对接管件:主要用于大口径管材(如dn≥90)的连接。将管材/管件端面加热后直接加压对接融合。三通、弯头等管件本身也常用此法与主管连接。

- 电熔连接管件:管件内部预埋电阻丝。施工时,将管材插入管件,通过专用电熔焊机给电阻丝通电加热,使管件内壁与管材外壁熔合。此法对操作空间要求低,受环境及人为因素影响小,尤其适用于抢修、带水作业及狭窄空间安装。

- 机械连接管件:如PE法兰头、PE钢塑转换接头、卡压式管件等。通过金属法兰、卡箍等机械方式实现PE管与PE管、或PE管与阀门、钢管等其他材质设备的连接,便于拆卸和维修。

而言,一套完整的PE管道系统,需要根据应用场景的压力、介质和施工条件,科学选择相应规格(材料、SDR)的管材,通过成熟稳定的挤出工艺生产,并配以恰当的热熔、电熔或机械式管件进行可靠连接,方能发挥其持久、安全、经济的综合优势。

如若转载,请注明出处:http://www.rhpipe-tianjin.com/product/67.html

更新时间:2026-01-08 18:03:39